Розміри виробів чи елементів конструкцій, які підлягають цинкуванню, повинні бути не більші ніж технологічні габарити ванни цинкування: 6,5х1,5х2,5 м!

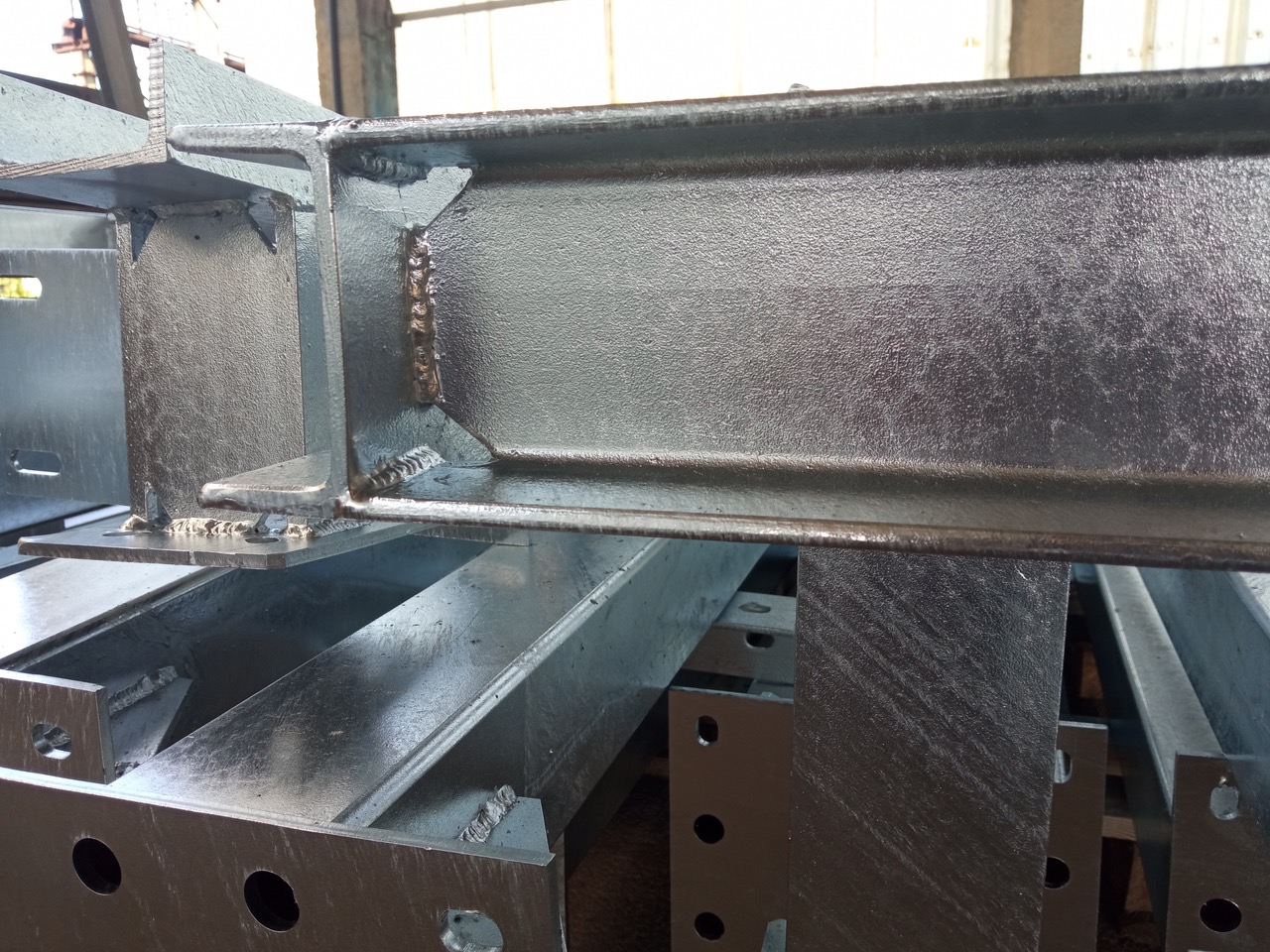

Проектування виробів під гаряче цинкування має передбачати відповідні конструктивні рішення, які враховують специфіку гарячого цинкування, для отримання якісного цинкового покриття, запобігання деформації конструкції і руйнування зварних швів.

Перед підписанням договору на цинкування замовник має надати креслення виробів для оцінки можливості нанесення покриття методом гарячого цинкування.

Вироби, які мають внутрішні напруження після попередньої обробки, такої як зварювання, прокатка, гнуття, штампування і т.д., під час процесу цинкування можуть деформуватись. Особливо це стосується виробів з асиметричною конструкцією та елементів виробів виготовлених з листа товщиною до 2 мм (включно). Такі вироби Замовник перед цинкуванням повинен піддавати термічній обробці для зняття напружень. Виконавець не несе відповідальності за деформацію виробу, спричинену вивільненням фізичних напружень.

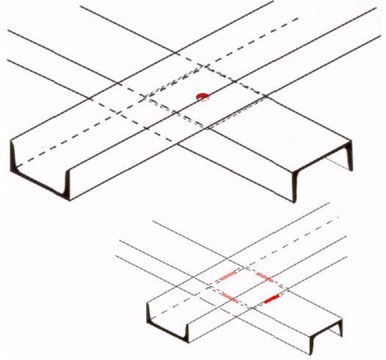

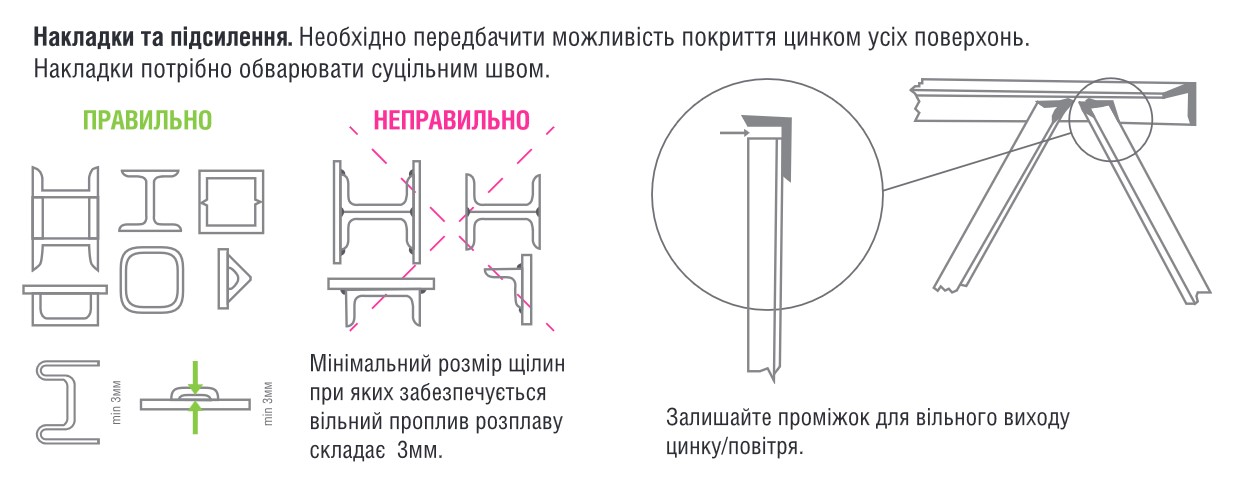

Для забезпечення пропливу цинку, відстань між паралельними поверхнями виробу повинна бути не менша ніж 3 мм, інакше можливі не оцинковані поверхні і щілинна корозія.

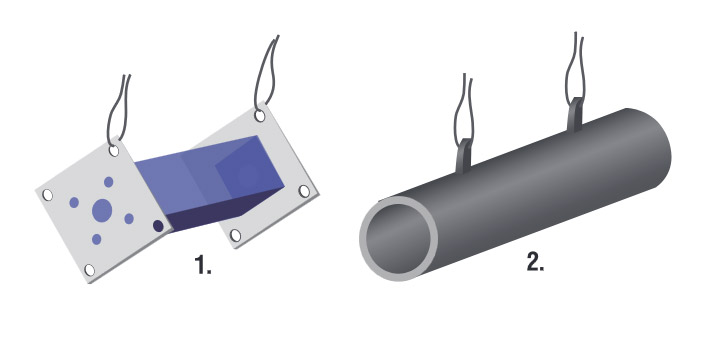

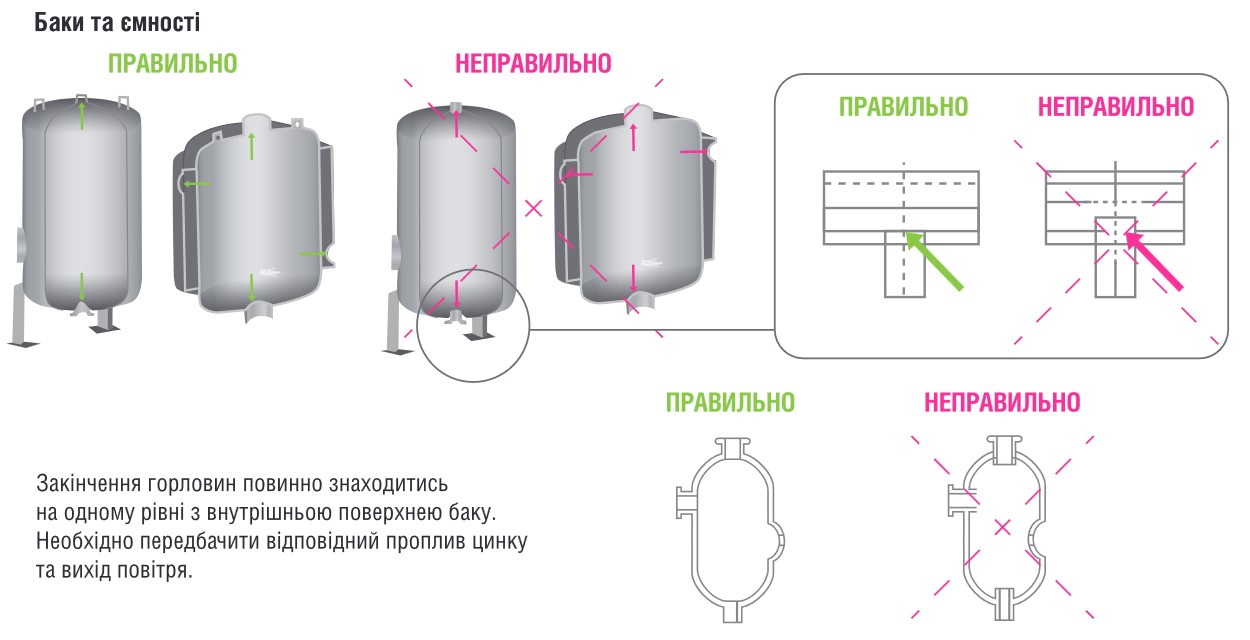

Порожнисті вироби, вироби з великою протяжністю зварних швів, вироби складної форми, вироби виготовлені з різного прокату, а також вироби з чавуну підлягають пробному цинкуванню, для з’ясування можливості якісного цинкування серії виробів!

Для уникнення деформації металовиробу, не бажаним є використання металу, який відрізняється по-товщині більше ніж в 2 рази. Також, по-можливості, вироби повинні бути симетричні.